模切打样机的 “进化史”,藏着制造业的效率革命,从刀模时代到数字智能的必然趋势

|

你知道吗?一块手机里的导热垫片、汽车密封件的硅胶泡棉,甚至新能源电池的隔热膜,在批量生产前,都要经过 “模切打样” 这关键一步。从依赖人工的刀模时代,到如今一键出样的数字智能,模切打样机的发展史,其实是制造业效率升级的缩影。

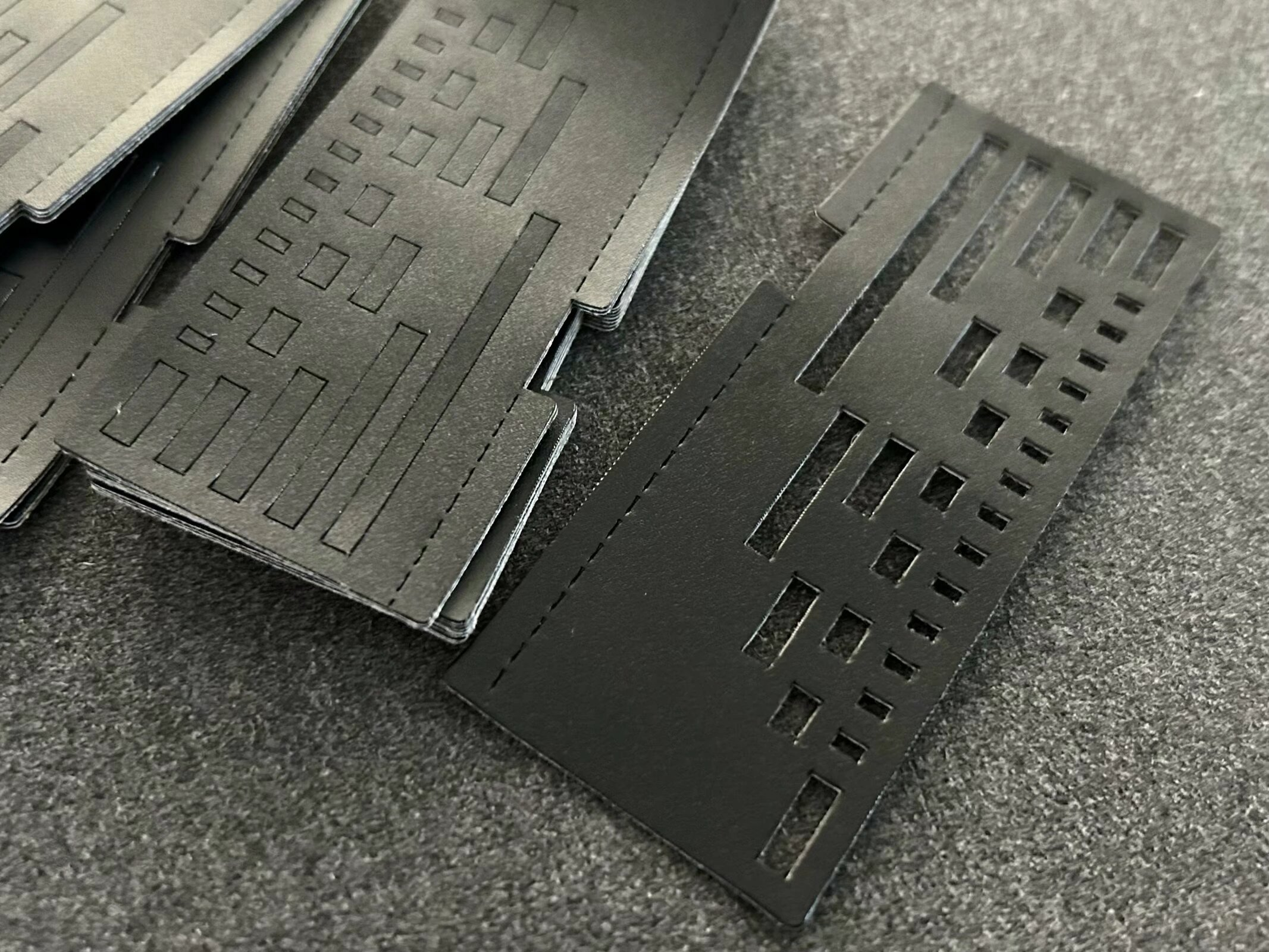

2011 年:电子行业痛点,催生出 “无刀模” 革命 早年的模切打样,靠的是 “刀模 + 冲床”:设计师画好图纸,工人手工制作钢刀模具,再一次次冲压试错。一块复杂的电子垫片,光刀模成本就高达数千元,打样周期动辄 7 天,小批量生产更是 “赔本买卖”。

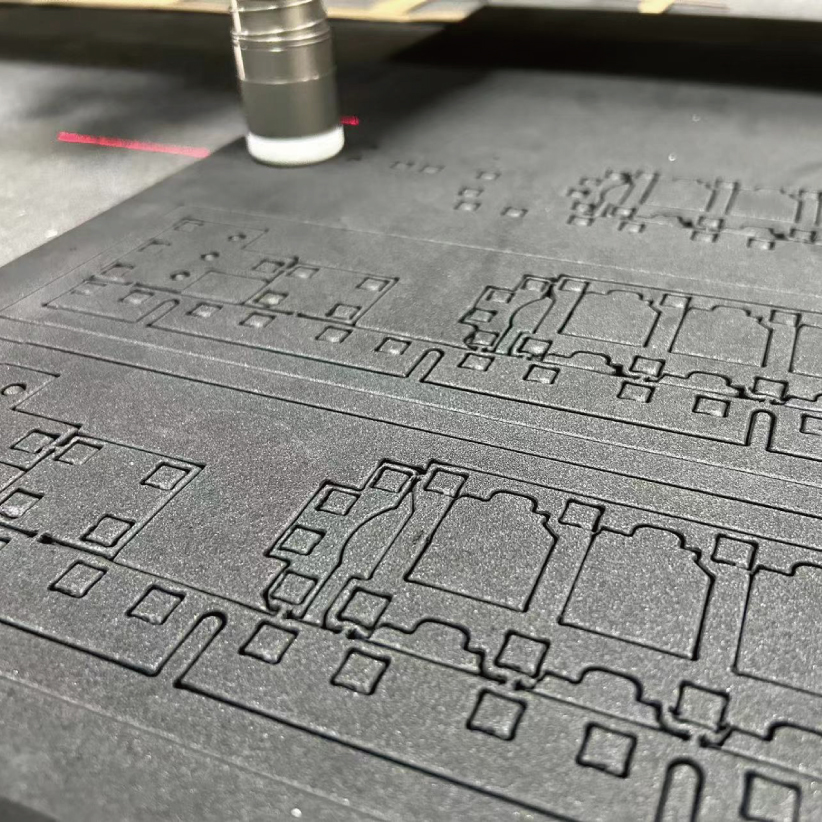

2011 年,一家香港 3C 电子公司的求助,成为行业转折点。他们急需高精度电子材料切割方案,试过多家传统设备,不是边缘毛糙就是精度不够。最终,ZCCUTTER 数字模切打样机凭借 ±0.02mm 的切割精度,30 分钟完成异形垫片打样,且无需刀模反复调试 —— 这一次突破,让 “无刀模打样” 从概念落地,也让模切打样机正式进入电子行业的精密制造链条。

从此,“小批量、多品种” 的电子配件生产不再受限于刀模成本,手机、电脑里的防震泡棉、屏蔽材料,打样周期从周级压缩至小时级。

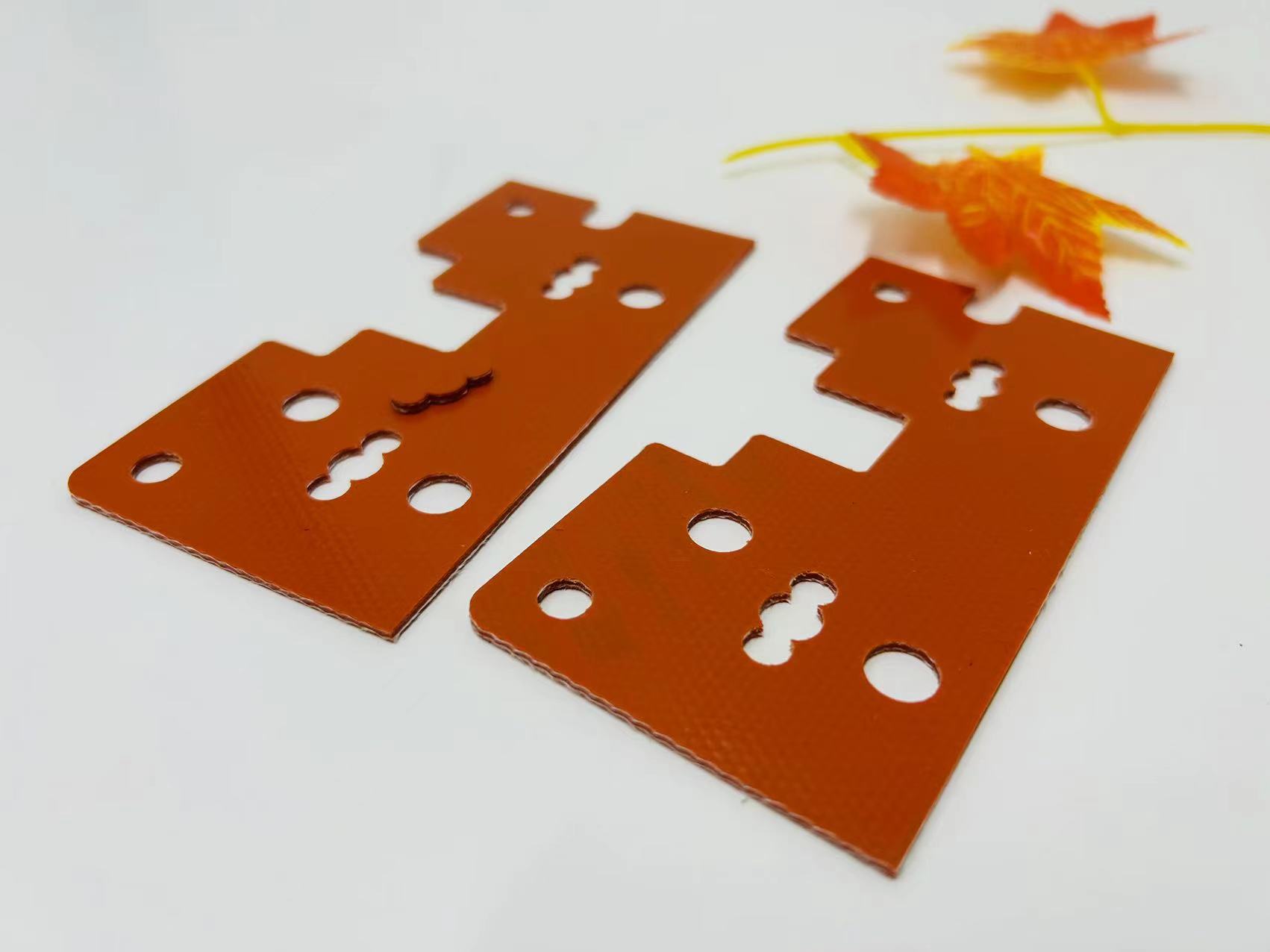

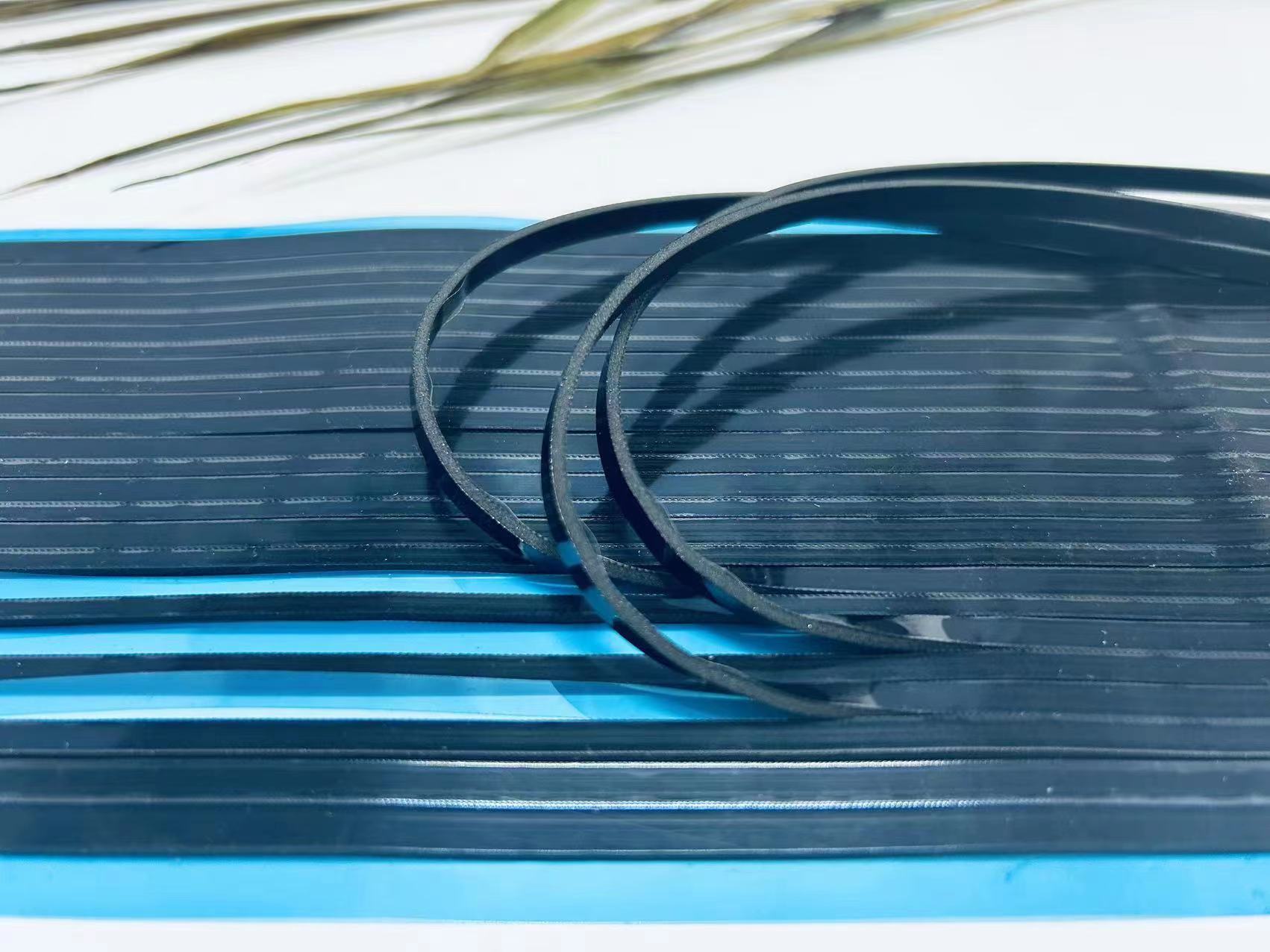

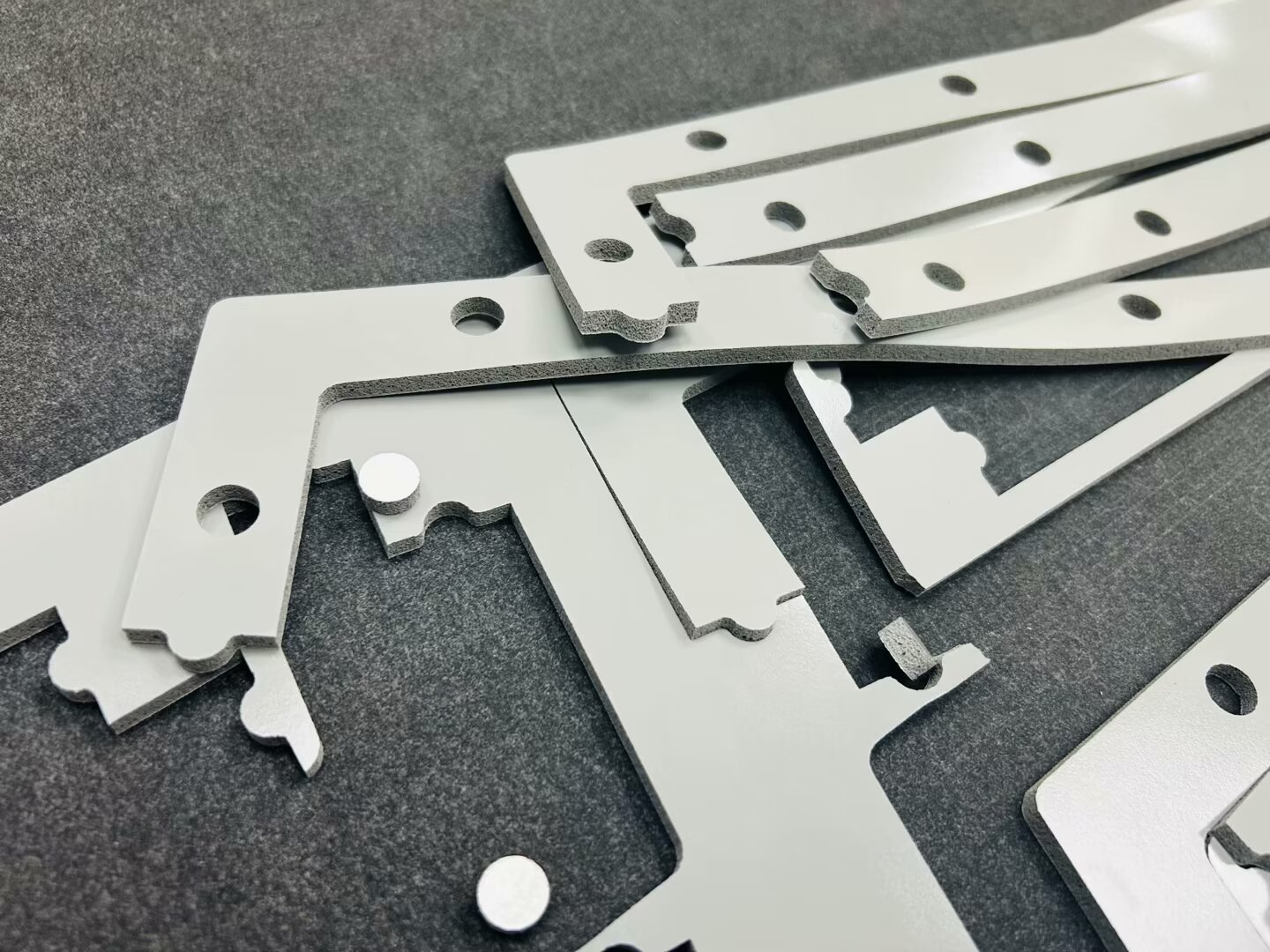

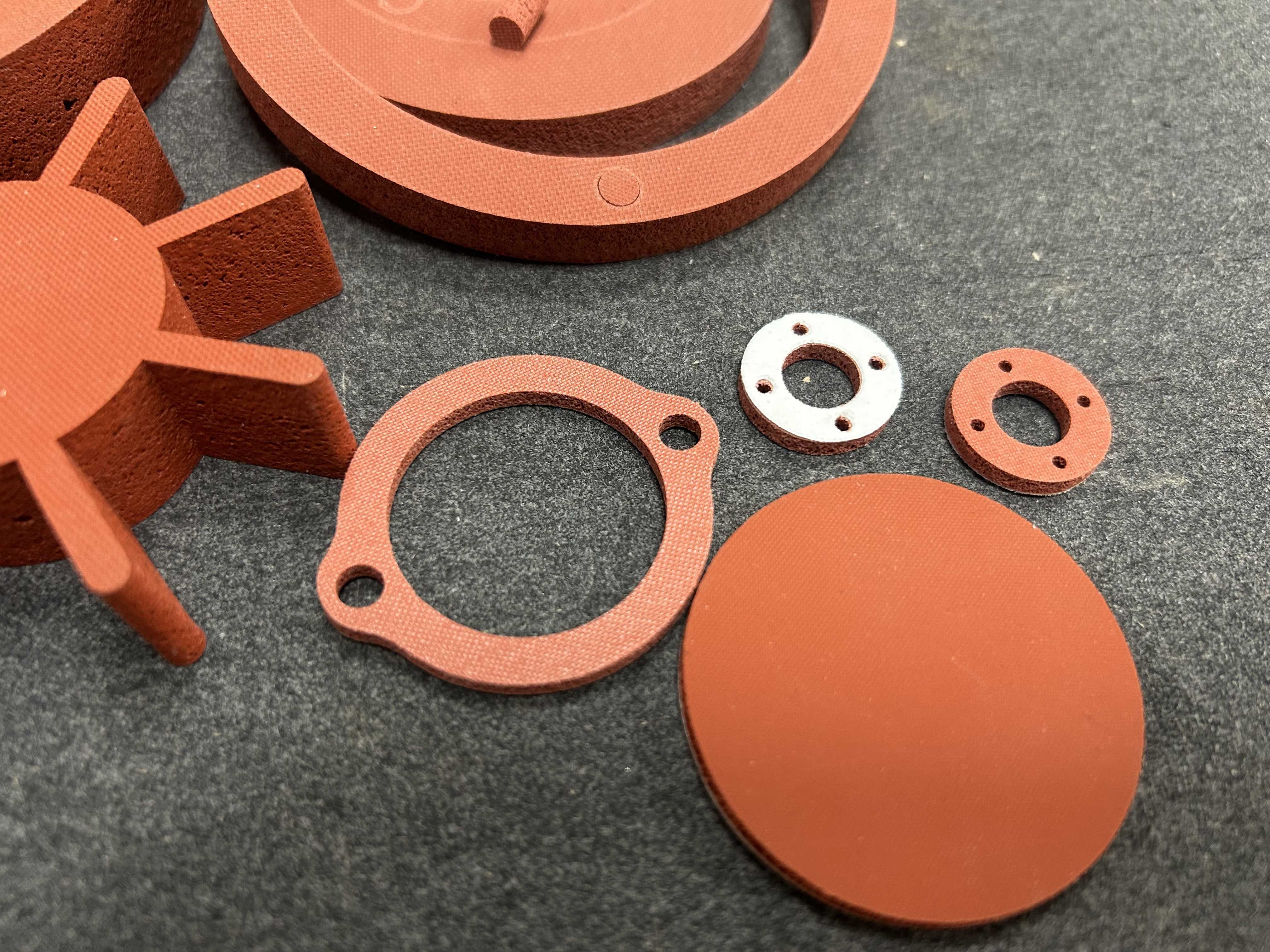

2018 年:新能源浪潮,倒逼设备 “材料适配力” 升级 随着新能源行业崛起,模切打样机迎来第二次 “能力跃迁”。2018 年起,硅胶泡棉、TIM 热界面材料、EMI/EMC 电磁屏蔽材料等新型材料井喷式应用。这些材料要么粘性极强,要么质地脆弱,传统设备稍不注意就会切割变形、边缘卷边。

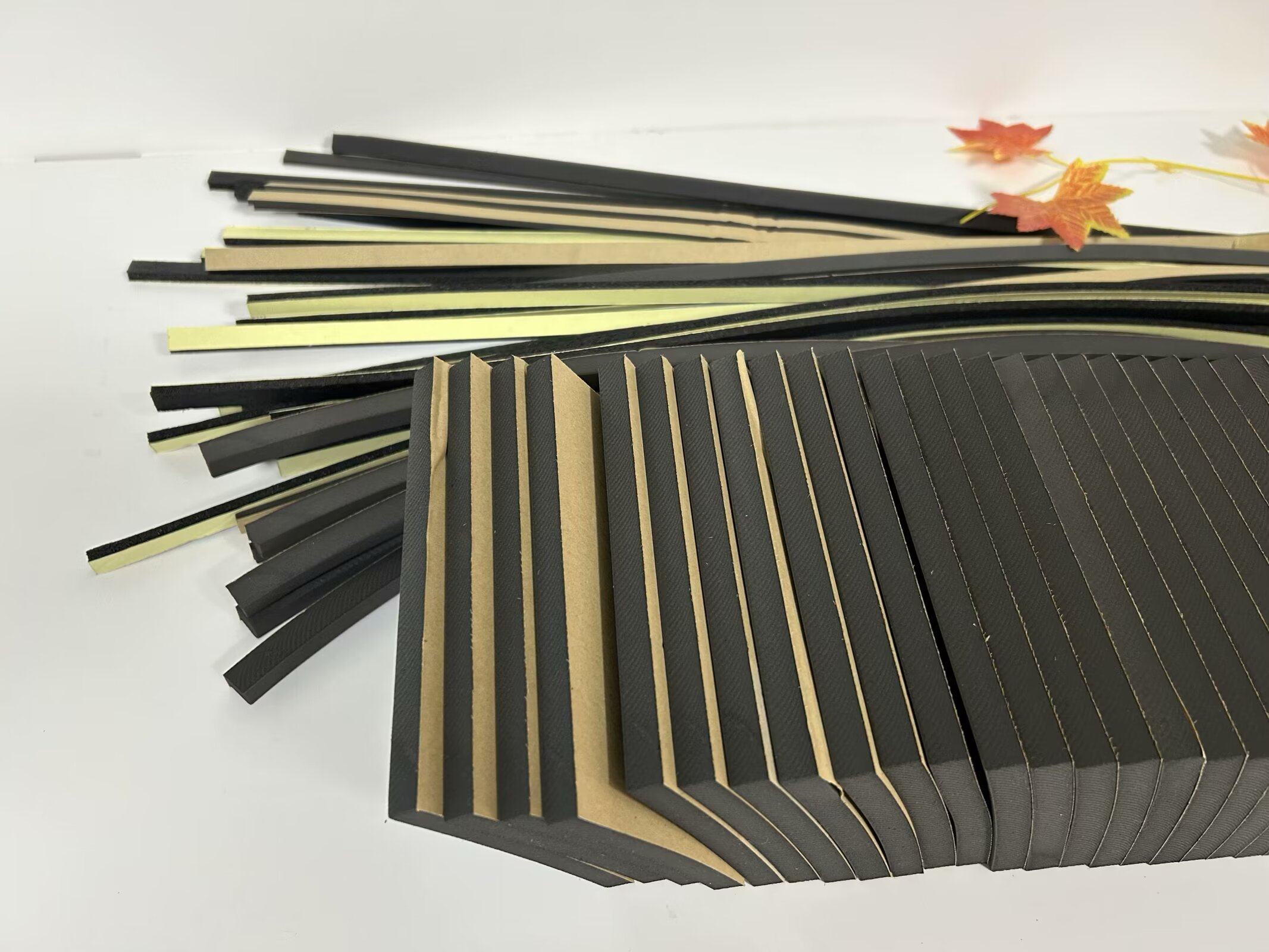

而此时的 ZCCUTTER 已完成技术迭代:通过预设 300 + 种材料参数,从 0.05mm 的超薄导热胶带到 150mm 厚的 PU 泡棉,从耐高温的硅胶垫片到韧性十足的 EVA 材料,都能精准切割。更关键的是,它能直接对接 CAD 图纸,一键生成切割路径,小批量生产时甚至能替代传统模切机,为企业节省 90% 的模具成本。

新能源电池的密封垫片、充电桩的隔热膜、车载电子的缓冲件…… 这些关乎安全的核心部件,正是通过数字模切打样的 “千次测试”,才最终走向量产。

如今:从 “工具” 到 “创新引擎”,模切打样机还在改写规则 回望十余年,模切打样机的进化不止是 “更快更准”:

1、过去依赖老师傅经验的 “手感切割”,现在靠数字算法实现 0 误差; 2、曾经只能处理单一材料的设备,如今能完成 “泡棉 + 胶带 + 金属片” 的复合切割; 3、从 “工厂里的一台机器”,变成连接全球供应链的 “技术节点”—— 通过覆盖全球的服务网络,在北美、欧洲、亚洲的工厂里,工程师们正用同款设备同步打样,让跨洲合作效率翻倍。

从电子行业的精密突围,到新能源领域的材料攻坚,模切打样机的发展史,其实是制造业 “柔性生产” 的崛起史:不再为批量妥协精度,不再为成本牺牲创新。而这场革命的主角,或许就是你车间里那台正在高速运转ZCCUTTER的数字切割机 —— 它切割的不只是材料,更是制造业与时代赛跑的时间。

|