振动刀切割机最早起源于什么时候?技术发展历程是怎样的?

|

一、技术起源:需求驱动下的原理革新 振动刀切割机的核心技术逻辑源于 “高频脉冲切削” 与 “数控轨迹控制” 的跨界融合,其起源可追溯至两大关键历史节点,均围绕解决传统切割技术痛点展开:

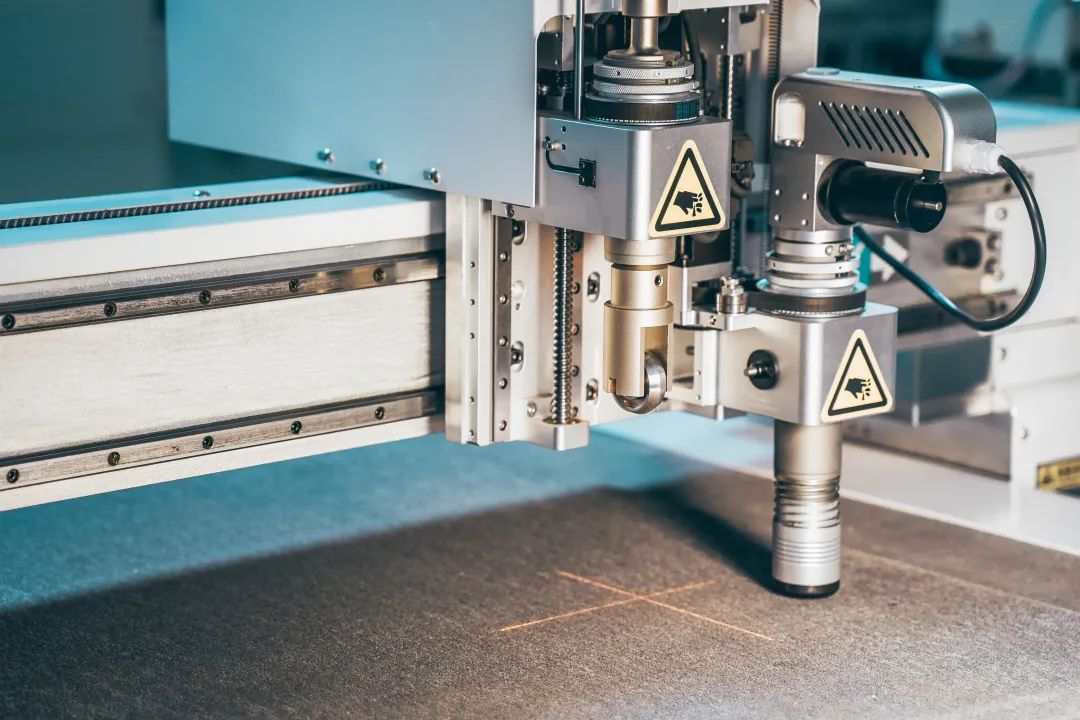

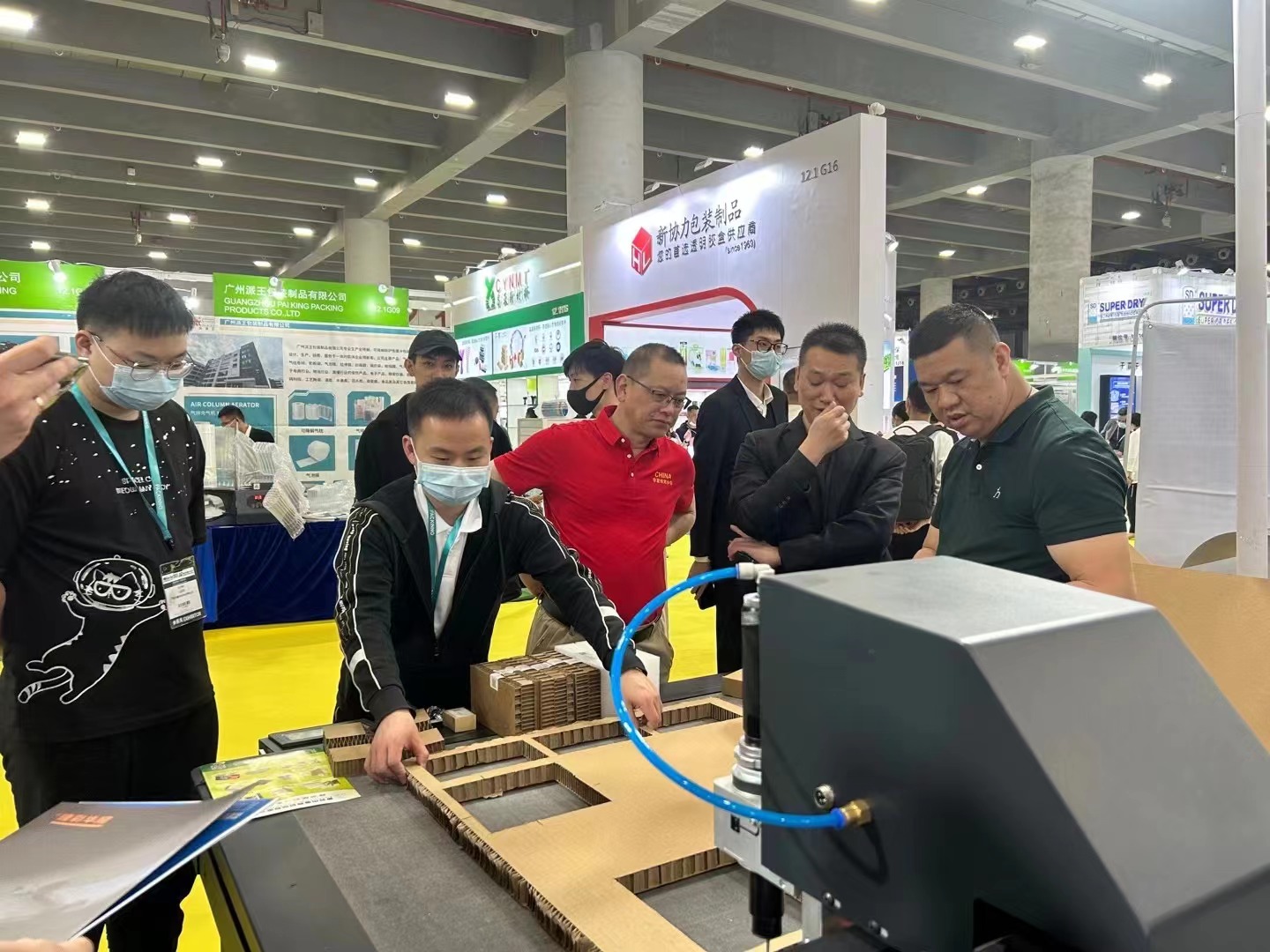

1. 国际技术雏形(20 世纪 80 年代) 20 世纪 80 年代,瑞士迅特 ZUND 等精密机械品牌率先探索 “高频振动 + 机械切削” 的复合加工模式,研发出基于振动切削原理的早期裁切设备。该技术突破传统连续切削的局限,通过刀具高频往复振动实现断续式切削,有效降低材料与刀具的粘附摩擦,为后续振动刀技术奠定核心原理基础,初期主要应用于高端精密材料加工场景。 2. 国内实用化起源(21 世纪初) 2004 年,国内温州鞋业集群的纸样切割需求成为技术落地的关键契机。当时传统手工切割效率低、精度差,而激光切割存在焦边问题,厂商基于 “数控轨迹 + 振动电机驱动” 的思路,研发出首款民用纸板切割机,实现了振动刀技术的规模化应用突破,标志着该技术正式进入国内工业加工领域。

二、技术发展四阶段:从单一功能到智能集成 振动刀切割机的技术演进始终以 “适配更多材料、提升加工效率、优化操作体验” 为核心目标,历经四大关键阶段: 1. 萌芽期(2004-2006 年):单一场景试水

2. 成长期(2007-2014 年):多材料与多工艺拓展

3. 爆发期(2015-2016 年):命名确立与规模化普及

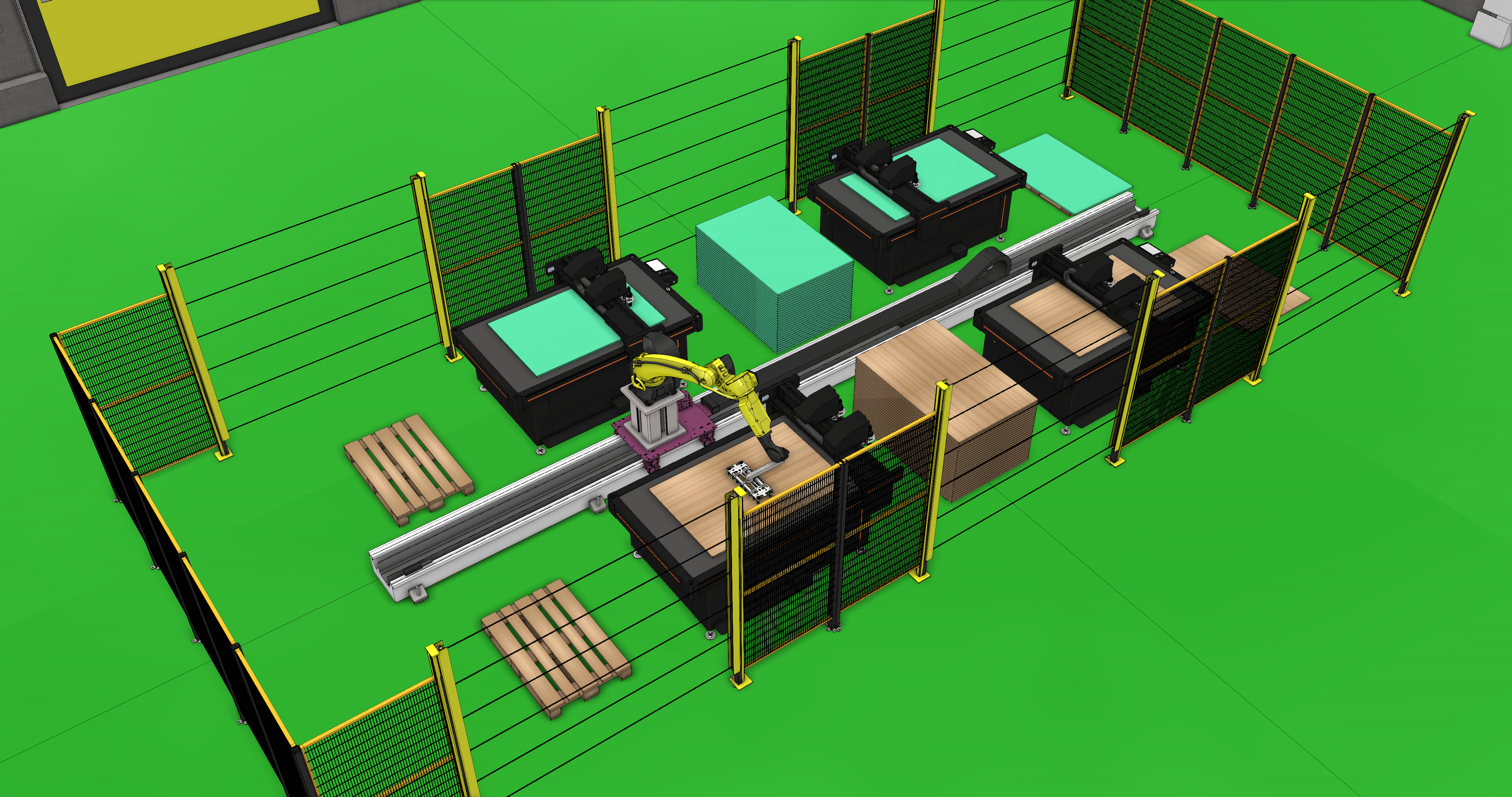

4. 智能化期(2017 年至今):数字化与集成化升级

三、技术溯源核心结论 振动刀切割机的起源是 “原理创新” 与 “市场需求” 双向驱动的结果,其发展历程本质是 “材料适配范围持续拓宽、加工精度与效率稳步提升、智能化集成水平不断升级” 的演进过程。从 20 世纪 80 年代的技术雏形,到 21 世纪初的实用化落地,再到如今的智能化普及,振动刀技术始终围绕解决传统切割痛点、适配新兴行业需求展开,不仅重构了非金属材料切割的行业格局,更成为柔性制造、定制化生产的核心支撑技术,未来将朝着 “更高精度、更强适配性、全流程智能化” 的方向持续迭代。

|