振动刀切割机的核心工作原理是什么?“振幅、振速、振动加速度” 有什么作用?

|

一、核心工作原理 振动刀切割机以 “高频脉冲式冲击切削” 为核心机制,通过动力源(电动伺服电机或气动执行机构)驱动刀头组件实现周期性往复振动,结合数控系统(CNC)的轨迹闭环控制完成材料切削加工。动力源输出的机械能转化为刀头沿 Z 轴方向的高频振动(振动频率通常为 kHz 量级),同时数控系统依据预设的 G 代码路径,驱动刀头或工作台沿 X/Y 轴(部分机型含旋转轴)做精密联动运动。这种 “高频振动 + 轨迹联动” 的复合运动模式,使刀片与被加工材料形成断续式接触切削,通过减小切削界面的摩擦系数与粘附效应,降低材料塑性变形与撕裂风险,适用于柔性、半刚性及复合非金属材料的高效精密加工。

二、振幅、振速、振动加速度的学术作用界定 1. 振幅(Amplitude) 振幅是刀头振动时偏离平衡位置的最大位移量,是决定切削深度与材料适配性的核心几何参数。其数值直接对应刀片有效切削行程的极限范围,需与被加工材料的厚度、硬度及力学特性匹配:对于高厚度、高韧性材料,需增大振幅以确保切削刃完全贯穿材料截面;对于薄壁或低强度材料,需减小振幅以避免过度切削导致的材料翘曲或边缘崩损。振幅参数的合理匹配是保障切削完整性与加工精度的前提。

2. 振速(Vibration Velocity/Frequency) 振速本质是刀头振动的角频率(或单位时间内的振动周期数),直接决定单位时间内切削刃与材料的冲击接触次数(切削频率)。从切削动力学角度,振速与材料去除率正相关:振速提升可增加单位时间内的有效切削次数,显著提高加工效率;同时,适配材料特性的振速参数可优化切削界面的应力分布,减少材料因单次冲击过载导致的撕裂,提升切口表面粗糙度与边缘质量,避免切削缺陷产生。

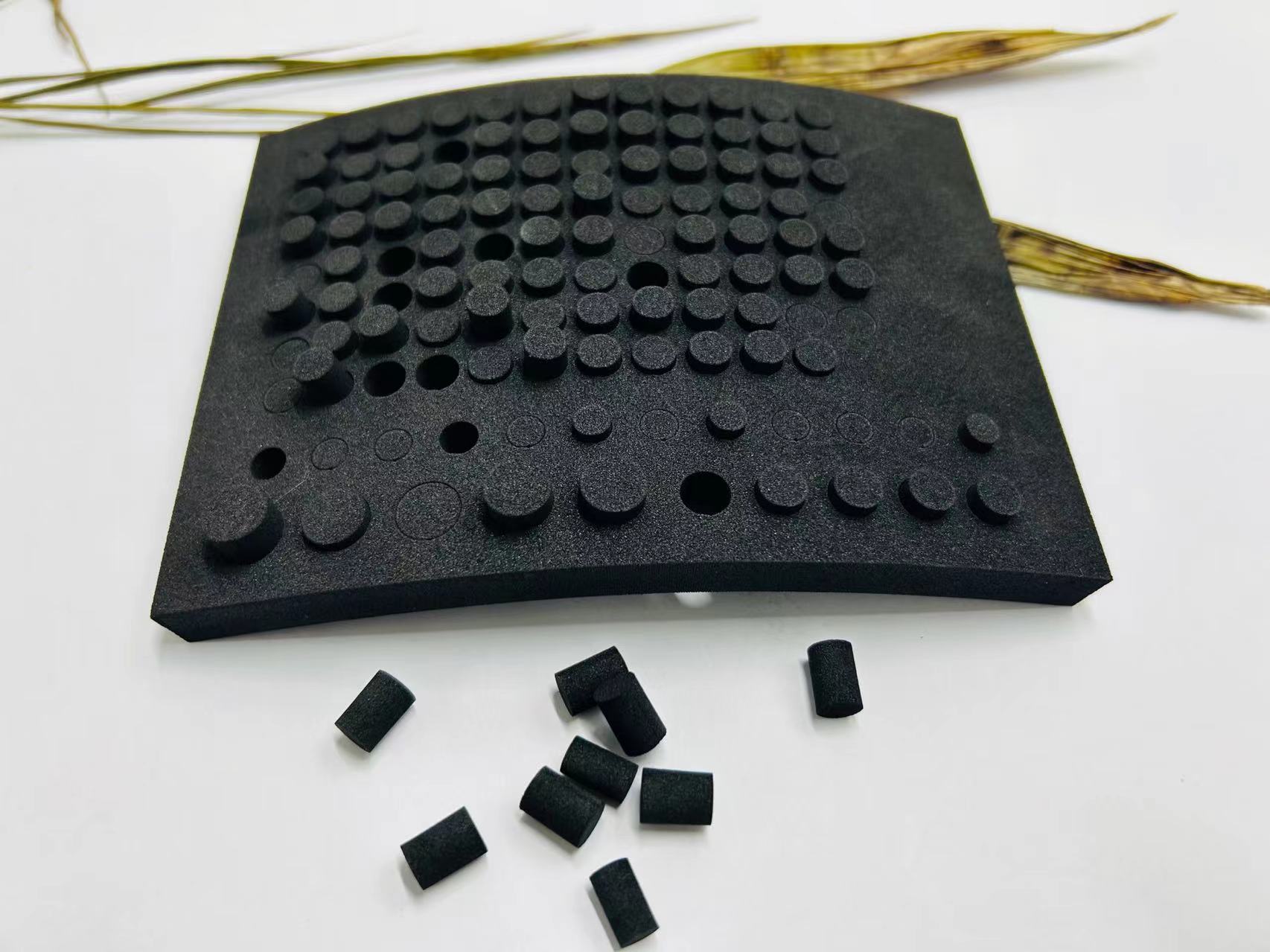

3. 振动加速度(Vibration Acceleration) 振动加速度表征刀头振动速度随时间的变化率,其数值与切削瞬时冲击力直接相关(依据动力学公式 F=ma,加速度与冲击载荷呈正比)。高振动加速度可使刀片在接触材料瞬间形成强脉冲冲击力,有效突破材料表层的抗剪强度与切削阻力,尤其适用于碳纤维复合材料、高强度泡沫等难切削材料的加工;同时,高加速度能缩短切削刃与材料的接触时间,降低切削热累积与刀具磨损,提升切削稳定性与刀具使用寿命,是保障难加工材料切削效率与一致性的关键动力学参数。

|